Het QC-laboratorium van Croda Nederland in Gouda voert al jarenlang het beleid om zoveel mogelijk procesanalyses uit te laten voeren bij en door productie. Om dat zo efficiënt mogelijk te laten verlopen met behoud van kwaliteit wordt fors geïnvesteerd in automatisering. Laatste wapenfeit wat dat betreft is de implementatie van een volledig geautomatiseerde monstervoorbewerking met één sampling robot voor twee verschillende GC-analyses.

Wil Vianen, analist bij Croda Nederland, bij de door Da Vinci Laboratory Solutions ontwikkelde en geïmplementeerde configuratie rond de Gerstel Dual Head MultiPurpose Sampler (MPS) met twee GC’s. Hiermee kan volledig automatisch de monstervoorbewerking en de separate GC-analyse van een grote verscheidenheid aan producten worden uitgevoerd.

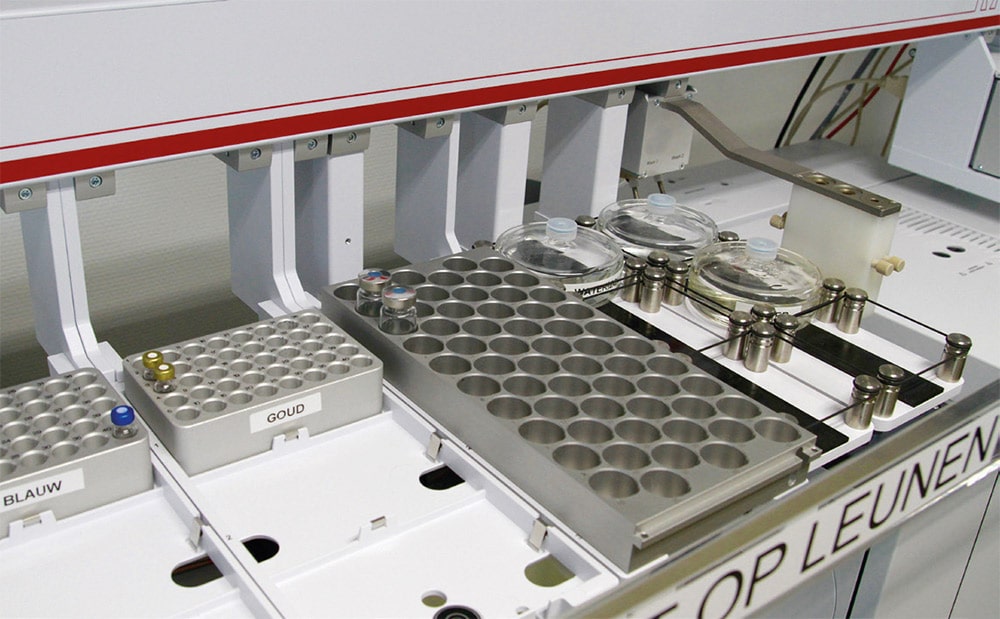

De Gerstel Dual Head MultiPurpose Sampler bevat een purge&trap tool, twee Roboticpro Heads met verschillende injectietools en een aantal modules voor de afzonderlijke monstervoorbewerkingsstappen.

Loop een rondje over de markt in Gouda en vraag vijf mensen naar de naam van de fabriek, die al sinds mensengeheugenis tegen het pittoreske centrum is aangevlijd. De kans dat je van alle vijf hetzelfde antwoord krijgt zal niet erg groot zijn. Want in de afgelopen veertig jaar is de naam van de voormalige Stearine Kaarsenfabriek meerdere malen gewijzigd in achtereenvolgens Unichema, Uniqema en –sinds 2006 toen het door ICI werd verkocht aan het Engelse oleochemische bedrijf Croda International Plc– Croda Nederland.

“Onder die verschillende namen hebben we ons altijd gericht op het bewerken van plantaardige oliën en dierlijke vetten tot glycerinewateren vetzuren, die weer als bouwsteen dienen voor een groot scala aan producten, die door in- en externe klanten worden afgenomen als grondstof voor hun eindproducten”, vertelt analist Wil Vianen, die wat dat ‘altijd’ betreft wel recht van spreken heeft: inmiddels vlak voor zijn pensionering werkt hij al 47 jaar bij het bedrijf aan de Hollandse IJssel en heeft in die periode alle naamwisselingen meegemaakt. Ook heeft hij gezien dat het productenpakket verder is verbreed, niet in de laatste plaats in de richting van producten met hoge toegevoegde waarde, ‘specialties’, veelal ontwikkeld op de afdeling ‘Process Development’ van Croda in Gouda. “Kaarsen maken we hier al heel lang niet meer, maar nog wel stearine – een drievoudige ester van glycerol en stearinezuur– dat aan kaarsenproducenten worden verkocht. Tegenwoordig gebruiken we vooral plantaardige oliën, die hier met schepen wordt aangevoerd. Deze worden eerst gesplitst. Dan houd je glycerinewater en vetzuur over. Het glycerinewater, dat is opgeslagen in twee grote tanks op het terrein, wordt hier vergist tot biogas, dat we gebruiken voor de energievoorziening van de plant. Vanuit het vetzuur kunnen vele producten worden gemaakt. Voor ons zijn dat eindproducten, maar voor onze klanten zijn dat weer ingrediënten voor een divers scala aan hun eindproducten. Denk daarbij aan additieven in verfsystemen, personal care producten, polymeren en coatings.”

Speciale producten

Een relatief nieuwe productklasse van verbindingen die in Gouda wordt geproduceerd betreft de zogenaamde Phase Change Materials (PCM’s). Dat zijn producten die in een specifiek temperatuurgebied door de faseovergang van vast naar vloeibaar warmte opnemen en afgeven. Ze zijn breed toepasbaar. Zo worden ze verwerkt in koelvestjes die topsporters gebruiken om bij hoge omgevingstemperaturen tot kort voor de wedstrijd hun lichaam te koelen of in kleding van militairen die in warme gebieden hun werk moeten doen. Maar ze worden ook gebruikt in moderne spouwmaterialen voor woningen, waarbij de opgenomen warmte pas vrijkomt als het buiten kouder wordt. “Het concept van deze PCM’s is al wat langer bekend, maar wij hebben deze verbindingen doorontwikkeld, waardoor we deze duurzame materialen kunnen maken voor een veel groter temperatuurbereik, richting de 80 tot 85 °C. Dit maakt weer heel nieuwe toepassingen mogelijk, die we samen met diverse externe partijen testen in applicaties”, vertelt ‘analytical specialist’ Henkjan Abbes, hoofd Instrumentele Analyse van het QC-laboratorium.

Analytische spil

Van alle producten, die in Gouda worden geproduceerd, worden specificaties afgesproken met de klant. De hiervoor benodigde gecertificeerde eindanalyses worden uitgevoerd in het QC-lab, dat is opgesplitst in natchemische analyse (met name titratie en viscositeit) en instrumentele analyse (naast GC ook HPLC, GPC, XRF of ICPMS). Het gros van de procesanalyses wordt door productie zelf uitgevoerd in diverse productielaboratoria. Analyses variëren van viscositeit en een eenvoudige titratie tot NIR en GC. “We proberen al jaren om zoveel mogelijk procesanalyses door productie uit te laten voeren. Onze taak hierin is om de betreffende analyses zo toegankelijk mogelijk te maken, zodat operators na een training de metingen zelf kunnen uitvoeren. De resultaten worden ook gebruikt voor de eindanalyses, dus we gaan niet alles nog een keer controleren in het lab. Wel hebben we voor alle zekerheid op het QC-lab een back-up staan van alle apparatuur die in productie wordt gebruikt. Maar wat de collega’s van productie doen is in principe goed. Voor een vrijgave van een batch gaan de resultaten automatisch naar een LIMS, en vandaar naar SAP”, vertelt Henkjan Abbes.

Een andere taak van het QC-lab is het opvolgen van ‘analyical requests’, vragen van zowel interne als externe klanten die een probleem hebben of iets uitgezocht willen zien. Daarnaast wordt analytische ondersteuning geboden aan R&D, dat zich richt op het maken/vinden van nieuwe stoffen. Ze willen bijvoorbeeld de omzetting van een bepaalde reactiestap volgen, een eindsamenstelling weten. Dat zijn vaak componenten die niet op de standaard manier kunnen worden geanalyseerd, zodat er ook een stukje methode-ontwikkeling aan vastzit.

Automatiseren

Per dag vinden er bij productie gemiddeld een kleine 40 GC-analyses plaats van de vele verschillende producten. Afhankelijk van het type product worden daarvoor twee GCconfiguraties gebruikt: de ene met een stalen kolom, waarbij wordt verwarmd tot 375 °C, en de ander met een normale fused silica kolom, waarbij de temperatuur in de oven oploopt tot ± 200 °C. De monstervoorbewerking is voor beide GC-methoden identiek. Wil Vianen herinnert zich nog de tijd dat de opwerking geheel handmatig werd uitgevoerd.

“Dat was best wel bewerkelijk. Afwegen in een kolfje, kooksteentjes erin en dan met katalysator op een zandbadje zetten met een luchtkoeler eraan. Zes tot zeven minuten koken, afkoelen, dan heptaan en water erbij, schudden, zodat je twee lagen kreeg. De bovenste heptaan laag werd handmatig geïnjecteerd op de GC. Daar was je zo een half uur mee bezig. En dat ging ook niet altijd even goed. Vergat je de kooksteentjes, dan kon je de hele zuurkast schoonmaken!” De implementatie van een standalone opwerkingsstation en een aan een autosampler gekoppelde injectietoren (die later ook in geautomatiseerde vorm beschikbaar was) leidde in de loop der jaren tot een nagenoeg geautomatiseerde oplossing, waarbij alleen nog het afwegen handmatig plaatsvond.

“Enkele jaren geleden werd de apparatuur hiervoor echter uitgefaseerd, zodat we op zoek moesten naar een nieuwe oplossing, met moderne apparatuur. Dat viel min of meer samen met een ander fabrieksbreed project waarin Croda ook al – vanwege het door de leverancier uitfaseren van in dit geval het Galaxie CDS (het chromatography data system) voor de GC’s naar een nieuwe client-server omgeving over moest stappen: OpenLab CDS van Agilent. In die nieuwe omgeving zouden we de oude hardware van de monstervoorbewerking sowieso niet meer kunnen aansturen, dus dat was nog een reden voor de modernisering”, beschrijft Henkjan Abbes de uitdagingen waarvoor zijn groep zich zag gesteld.

Detail van het werkvlak van de MPS, die het werk van de procesoperator volledig uit handen neemt. Het enige waar die nog op moet letten is het juist plaatsen van de vial in het monsterrek met de kleur die overeenkomt met die van de cap.

Henkjan Abbes, hoofd Instrumentele Analyse van het QC-laboratorium: “We proberen al jaren om zoveel mogelijk procesanalyses door productie uit te laten voeren. Onze taak hierin is om de betreffende analyses zo toegankelijk mogelijk te maken, zodat operators na een training de metingen zelf kunnen uitvoeren.”

Twee in één

In de nieuwe oplossing zijn twee GC-systemen gekoppeld aan één sampler. Da Vinci Laboratory Solutions stelde voor de monstervoorbewerking een configuratie samen rond de Gerstel Dual Head MultiPurpose Sampler (MPS) met een purge&trap tool, een Roboticpro Head met verschillende injectietools en een aantal modules voor de afzonderlijke monstervoorbewerkingsstappen.

“De kracht van dit systeem zit hem ook in de speciaal geschreven software, waardoor we er een black box voor de operator van hebben kunnen maken: er kan bijna niets meer fout gaan. Aan ieder monster hangt een barcode met specifieke informatie: of het monster moet worden opgewerkt, of de monstervoorbewerking moet worden gedaan, en of er dan moet worden geïnjecteerd op GC1 of GC2 of op GC1 en GC2. De operator scant de barcode en scant de positie van het flesje in de sampletray. Daarna heeft het systeem voldoende informatie om volledig automatisch de monstervoorbewerking uit te voeren en het sampler systeem van de nieuwe Agilent GC’s aan te sturen. De operator heeft hier verder niets mee van doen; die ziet alleen een barcode en een positie waar hij het flesje in moet zetten”, vertelt Wil Vianen, die vanuit QC dit project heeft getrokken.

“Implementatie van deze systemen –we hebben er twee– is betrekkelijke soepel verlopen”, vervolgt hij. “De monstervoorbewerking vindt plaats volgens hetzelfde protocol als in de oude situatie. Er zat natuurlijk best wel wat finetuning aan. Op een gegeven moment heb je bijvoorbeeld twee lagen. Het is dan zaak om de naald precies op de juiste diepte in te stellen, zodat er vloeistof uit de goede laag wordt opgezogen. Ook moest er aanvankelijk nog een insertje in een vialtje worden gezet, omdat anders het niveau te laag zou zijn. Daar ga je dan mee aan de slag, want je kunt niet aan operators vragen om een insert in een vial te doen en dan ook nog eens te cappen. En dat is, mede door de goede samenwerking met Da Vinci, prima gelukt. De lijntjes zijn kort. We zijn ook getraind op de nieuwe systemen, zodat we zelf eerstelijns storingen kunnen oplossen.”

Alles valideren

Waar het project met MPS binnen een jaar was afgerond, was met de fabrieksbrede opzet van een client server systeem met het nieuwe OpenLab CDS van Agilent aanmerkelijk meer tijd gemoeid. “We hebben bewust veel tijd gestoken in de voorbereiding: kijken wat er op de markt is, selecteren van het optimale systeem en dat ook eigen maken voordat je begint met de implementatie. Ook hierin werken we nauw samen met Da Vinci en Agilent. Die implementatie is overigens geen recht-toe-recht-aan proces, omdat er verschillende afdelingen bij betrokken zijn: QC met vele GC- en LCsystemen, PD met naast GC’s, LC’s ook GC/ MS-systemen en productie met de twee nieuwe dubbele GC-systemen. Dat moet allemaal onder een grote vlag gaan werken, dus alle data in één SQL-database, waarbij de chromatografiebewerkingssoftware op ieders desktop is geïnstalleerd, zodat je vanaf een willekeurige PC alle apparatuur kunt bekijken.

Het is zaak bij de implementatie om zo min mogelijk de routine te verstoren. Daarom hebben we de validatie gefaseerd. We kiezen per systeem monstersets die zijn geanalyseerd op het oude systeem. Dan zetten we een systeem over op het nieuwe en meten we daarmee de validatieset. Gaat dat goed, dan kunnen we het systeem vrijgeven en aan de volgende beginnen. Daarmee zijn we inmiddels een heel eind op weg. We worden er steeds handiger in; leren van de voorgaande validaties”, vertelt Henkjan Abbes. “Tijdens zo’n implementatieproces merk je ook hoe veel verschillende producten we hier maken. Voor alle verschillende samenstellingen moet je de chromatogrammen en integratie beoordelen in vergelijking met het vorige systeem. Als we zo’n exercitie in het begin van mijn carrière hadden moeten maken, waren we heel wat eerder klaar geweest!”, lacht Wil Vianen.

Meer informatie:

Interdisciplinair materiaalonderzoek

De groep van professor Alexandru Vlad is een van de dertien onderzoeksgroepen binnen MOST (Molecular Chemistry Materials and Catalysis). MOST is onderdeel van het Institute of Condensed Matter and NanoSciences (IMCN) van de Université catholique de Louvain (UCL), dat verder bestaat uit BSMA (Bio- and Soft Matter), NAPS (Nanoscopic Physics) en MODL (Modelling). Al met al werken er zo’n 240 onderzoekers bij IMCN, waarvan ruim 130 bij MOST. Bij de groep van Vlad zijn circa 20 onderzoekers aangesloten, waarvan de helft onderzoek doet op het gebied van organische batterijen. Bij IMCN vindt interdisciplinair materiaalonderzoek plaats in de breedste zin van het woord, vanuit de moleculaire biologie tot aan anorganische chemie. Bij MOST ligt de nadruk op disciplines als katalyse, organische en anorganische chemie. BSME is het terrein voor onderzoek op het gebied van biomaterialen en polymeren. NAPS en MODL lopen voorop op het gebied van innovatie meetechnieken respectievelijk modelling, en faciliteren hiermee ook het onderzoek van MOST en BSMA.